電源のファンは「吐出し」ファンと「吸込み」ファンがあり風の向きが反対方向になります。

「吐出し」と「吸込み」ファン

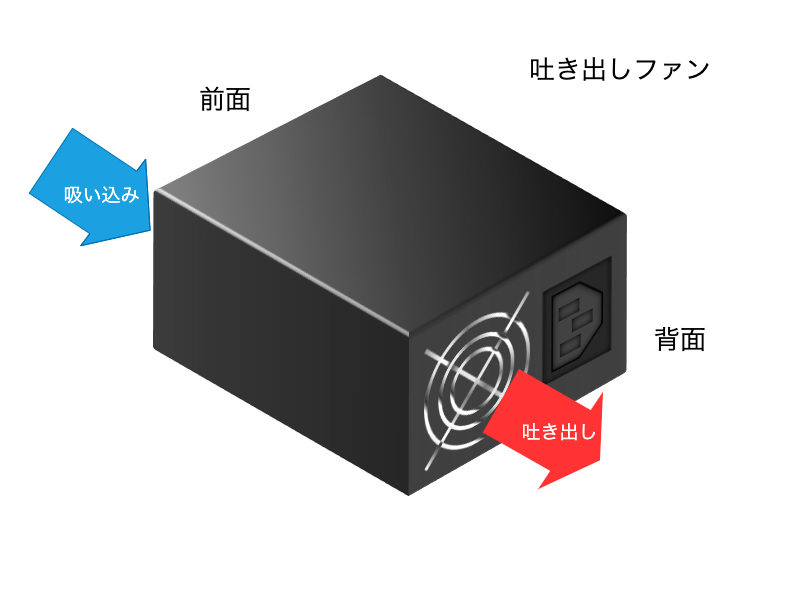

標準電源は一部のファンレス電源を除き300W以上の電源には内蔵ファンが搭載(強制空冷)されています。前面には端子台やハーネスがあるためファンは電源の後方に配置されます。前面からきれいな冷たい空気を取り入れ電源内部の熱い空気を電源後方へ吐き出します。

この風向きのファンを「吐出しファン」といい、メーカーはその風の流れで最適な部品配置で設計します。制御盤奥へ吐き出された空気は制御盤全体の熱気と共に制御盤のファンを通って外へ吐き出されます。

ただ、中にはスイッチング電源内部の発熱部品の温度が下がらず(風が発熱部品にうまく当たらず)、どうしてもファンを逆向きにして後方からその部品に直接風を当ててやらないといけない場合があります。電源の後方、つまり制御盤の汚れた空気を吸い込んで電源内部の熱い空気と共に電源の前面へ出すことになります。逆向きファン(吸込みファン)の最大のデメリットは制御盤奥のホコリが電源内部へ入り込みやすくスパークの原因になりやすいことです。

スパーク対策

スパークするとたいていスイッチング電源は出力停止します。スパーク場所は電圧が高い箇所、例えば高調波電流抑制回路などで発生し場所はだいたい決まっています。スパークで焦げた跡は残りますが、スパークさせた異物は飛んでしまったり、電源を外したり動かした際にはがれ落ちて「証拠」が残ることは少ないです。(幸運にも「証拠」が基板上に残っていれば、成分分析することで電源の外部から入ってきた物質かどうかを判断することはできます。)

スパーク対策はそういうホコリが多い使用環境で使わない、「異物を電源に入らないようにして下さい」とスイッチング電源メーカーは使用上の注意事項で明記しています。そもそも異物混入による不具合は保証対象外です。実際は半導体工場でもない限り工場の現場は多かれ少なかれホコリはあります。

電源メーカーも異物混入によるスパークが多い箇所にはシリコンボンディングやリードにチューブを巻いたりするなどの対策はしています。これらの対策の効果はかなりあり対策を実施してからはまずスパークはほぼ発生しなくなります。それではすべての箇所を対策すればと思いますが、作業工数が増えコストアップになるのでメーカーはやっていません。急にFETの足にチューブが巻かれたりしていればスパーク対策と言って間違いありません。

もう一つ逆向きファンのデメリットとして熱い空気が電源の前面から排出されますので端子台に接続されているハーネスの一部を溶かす可能性があります。耐熱温度が高いハーネスもありますが、一般的にハーネスの耐熱は80℃です。通常はスイッチング電源から排出される空気の温度は80℃になることはないのですが、真夏に空調が故障した工場の制御盤内の電源内部は十分あり得る温度です。そのため標準品のファンは逆向き(後方から吸込み仕様)になっていることは稀です。

オプションで逆向きファンを選択する場合特に注意が必要です。極端に温度条件が悪くなることが多く、負荷率30%以下でしか使えなかったり電解コンデンサの期待寿命が1年以下のことも少なくありません。